在当今能源危机和全球变暖的背景下,生物柴油凭借其低碳、低硫、高闪点、燃烧更为充分等石化柴油不具备的优点,成为燃料界“新宠”,各国政府纷纷出台相关政策以提高生物柴油在燃料中的掺混比例。

本文我们讨论生物柴油产业链上下游的基本情况和变化趋势。

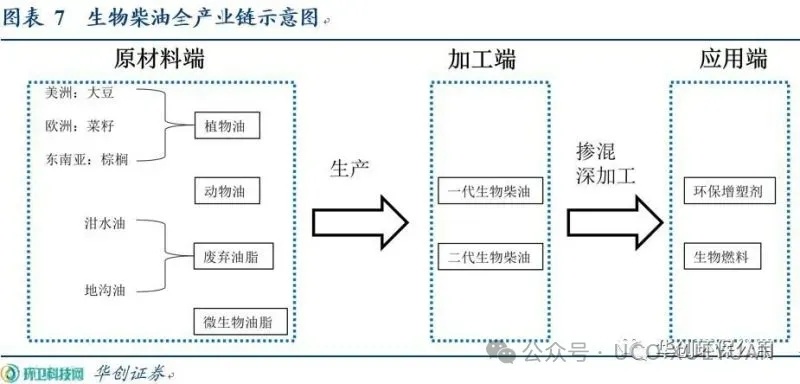

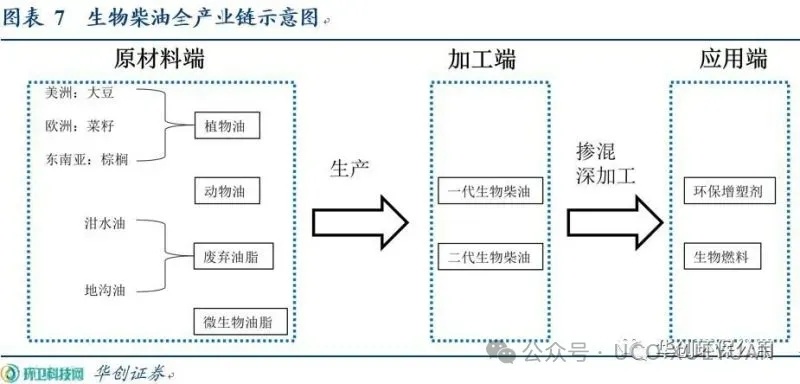

产业链上游:依据资源禀赋的不同,各国选择不同的原材料生产生物柴油,欧洲以菜籽油为主;巴西、阿根廷、美国以大豆油为主;马来西亚和印度尼西亚以棕榈油为主;我国以废弃餐厨油脂UCO和地沟油为主。

产业链中游:国内以卓越新能、嘉澳环保、海新能科、山高环能(产能尚在建设之中)等企业为代表、海外以NESTE为代表的加工制造商,购买、收集相关原材料后生产酯基/烃基生物柴油。

产业链下游:中游制造商进一步将基/烃基生物柴油进一步深加工为环保增塑剂、醇酸树脂等化工助剂,生物航煤SAF的主要原料则来自于烃基生物柴油。

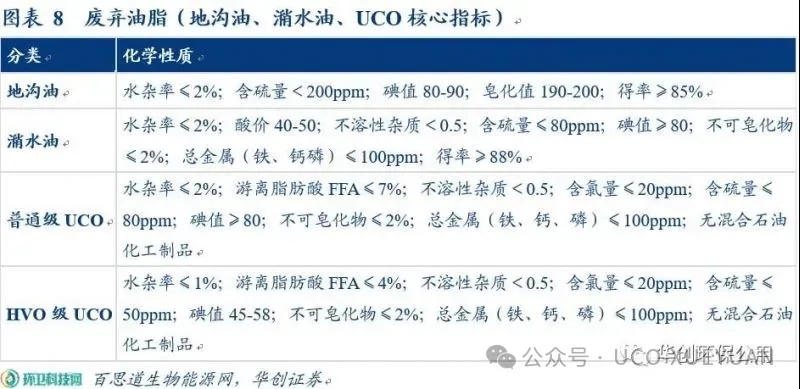

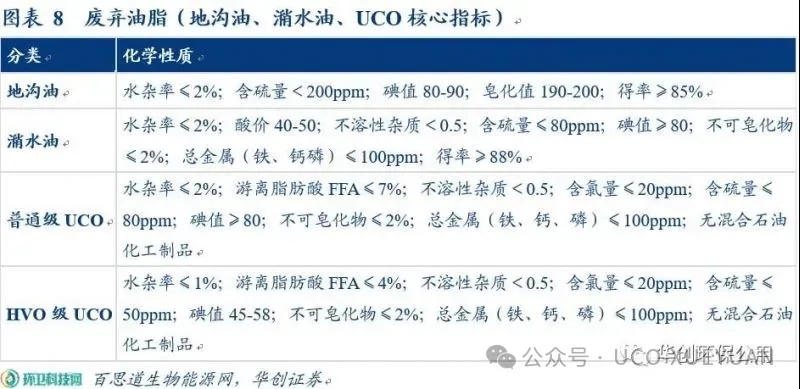

依据收集方式的不同,废弃油脂大致可以分为泔水油、地沟油和棕色油脂三类。泔水油是宾馆、饭店和食品加工企业存留和排放的泔水,经过提炼处理制成的油,其主要来源是餐厨垃圾,经预处理、蒸馏、提炼等工序后可加工为工业级混合油(UCO),品质较高一般用于烃基生物柴油的原料;地沟油的主要来源是下水道、隔油池、污水处理系统等,品质较低(含硫量、水杂率等指标差),一般被国内生物柴油制造商用于制取酯基生物柴油(UCOME)的主要原料.

依据ISCC定义,仅在隔油池内收集的废弃油脂属于棕色油脂(FFA值较高),其品质介于工业级混合油与地沟油之间,棕色油脂基的生物柴油较地沟油基的生物柴油有50美元/吨的溢价(Argus统计)。

依据欧盟委员会的规定,UCO与地沟油均属于Part B部分原材料,拥有使用上限;但棕色油脂属于Part A部分原料,无使用上限。

[1]据Argus消息,2022年12月,欧盟考虑将棕色油脂从所谓先进原料或Part A部分的原料清单中去除,并将其放在Part B部分的原料下。这将使棕色油脂具有与餐厨废油(UCO)相同的地位。新的原料清单将在2023年1月2日前公开进行意见征询,正式通过时间尚待确定。

我国废弃油脂资源化率较低。2021年中国餐厨垃圾产量为1.21亿吨,潜在含油率5%,对应约600万吨废弃油脂;根据发改委调查数据显示,仅可统计的地沟油规模已达40万吨/年,还存在各种尚未得到妥善处理的其他形式废弃油脂,综合考虑消费方式、资源集中度、可收集范围等因素,实际可供收集量约为800万吨。

虽然可供收集的废油脂资源众多,但由于废弃油脂产生源头众多,餐饮企业、酒店宾馆、屠宰企业、单位食堂以及居民家庭厨房等数量巨大、分布广泛,国家层面集中收集较为困难,据不完全统计,目前中国餐饮废弃油脂收集利用量约为300万吨(利用率不足40%),2021年约有150万吨地沟油用于加工生物柴油,114万吨被制作成UCO出口至国外,65%-70%的目的地都是欧盟。

(二)中游加工端:酯基向烃基转型升级的趋势已然显现

第一代生物柴油是动植物油脂(脂肪酸甘油三酯)与醇类在酸(硫酸)、碱(氢氧化钠,固体碱)、生物酶等物zi理化学催化作用下发生酯化反应得到脂肪酸甲酯(Fatty Acid Methyl Esters,FAME)。

但由于第一代生物柴油燃烧值低、凝固点高,使用场景受限,且只能按一定比例添加使用(通常为20%),新工艺即通过改变油脂的羧基官能团分子结构,使其脱除含氧基团,转变成相对应的烷烃,并通过异构化降低凝点,改善生物柴油流动性。

第二代生物柴油就是通过加氢工艺脱除油脂中的氧和部分碳生成的烃类,其组成和结构与石化柴油类似,但对工艺水平和设备的先进性要求较高。

我国生物柴油行业产能利用率较低。由于人口、饮食习惯、粮食战略等因素,我国生产的生物柴油主要以餐饮废弃油脂为原料,但废弃油脂市场呈现“小散乱”的格局,很多生物柴油企业无法获取足够的原材料用于生产,如何以低廉的价格获取更多的废弃油脂原材料是中国生物柴油企业所面临的核心难题。

目前我国生物柴油产能以酯基为主,但向烃基转型升级的趋势已然显现。据中国石油和化工联合会统计,截至2021年我国主要生物柴油生产企业的合计产能为227万吨/年,头部前10名企业的总产能就接近200万吨,马太效应明显。

如果将中小企业产能也计算在内,我们认为目前中国酯基生物柴油名义产能约为250-300万吨,上市公司中除卓越新能和嘉澳环保外,山高环能亦在山东规划了10万吨/年产能。

烃基生物柴油较酯基生物柴油工艺上要求更高,国内上市公司仅有海新能科拥有40万吨/年的产能(2021年产能利用率6.43%);除海新能科外,山高环能、卓越新能分别规划了40万吨/年和20万吨/年的烃基生物柴油产线。非上市公司中易高环保(25万吨/年)、扬州建元(14万吨/年)、石家庄常佑(20万吨/年)等亦有所布局。

(三)下游深加工端:生物航煤(SAF)蓝海亟待开启

生物航煤是近年来发展最快的生物液体燃料与可持续航空燃料。生物航煤政策的实施起源于全球民航业每年排放的大量温室气体。

根据国际航空运输协会(IATA)统计,当前全球航煤消费量约为2.7亿吨/年,对应排放温室气体超过9亿吨,占全球排放总量的3%。

由于航空燃料产生的温室气体基本排放在平流层,对气候变化影响更大;且航空运输企业从技术层面实现减碳没有太多选择,因此开发可实现碳减排的航空替代燃料已成为国际民航业的共识。

生物航煤与石油基航煤的组成与结构相似、性能接近,满足航空器动力性能和安全要求,全生命周期二氧化碳可减排50%以上,是目前最现实可行的燃料替代方案和温室气体减排途径。

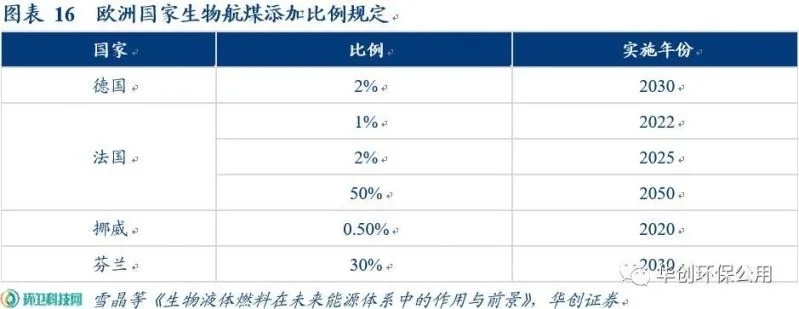

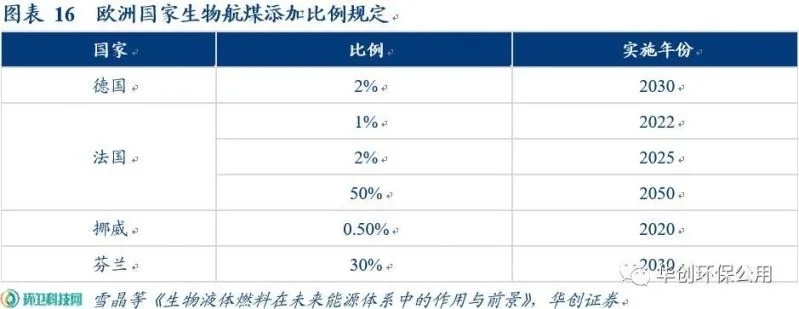

多国发展规模化航空生物燃料市场。欧盟各国和美国政府纷纷出台相关政策,以提高生物航煤在飞机燃料中的添加比例。

2021年10月我国政府出台的《2030年前碳达峰行动方案》,亦提到“保持石油消费处于合理区间,逐步调整汽油消费规模,大力推进先进生物液体燃料、可持续航空燃料(SAF)等替代传统燃油,提升终端燃油产品能效。”

根据IATA统计,从2008年至今,全球已有超过45家航空公司,37万架次航班使用了生物航煤。目前美国、加拿大、挪威等国已经形成航空生物燃料规模化市场,建立了“原料—炼制—运输—加注+认证”的完整产业链。各大能源公司、航空公司、飞机制造商也积极参与生物航煤的研发、生产或试用。参考IATA预测,截至2025年,全球SAF使用量将达到700万吨;2030年将达到2000万吨,潜在市场空间超过500亿美金[2]。

[2]依据S&P对新加坡FOB SAF的价格数据统计

烃基生物柴油(HVO)异构化是成本最低、应用最广泛的生物航煤技术。当前全球共有7种生物航煤技术路线通过ASTMD7566认证。

主流工艺路线中,油脂加氢脱氧-加氢改质技术路线(HEFA)以非食用动植物油脂为原料,通过两段加氢工艺生产生物航煤,是当前成本最低、应用最广泛的技术路线。

低转化率+高成本仍为行业发展最大限制。尽管动植物油脂HEFA已实现规模化应用,但仍面临高昂的原料成本。

以餐饮废弃油脂为例,当前HEFA工艺转化率最高可达到60%,即生产1吨生物航煤需消耗1.67吨废油脂。

与酯基生物柴油90%以上的转化率相比,生物航煤的高原料成本是制约行业发展的重要因素;其缺陷主要来自于加氢脱氧的工艺路线,虽然可以使产品与常规石油基喷气燃料碳数分布基本相同,但会造成一定原料的分子量减少,并产生大量副产品,致使原料转化率降低。

中国生物航煤产品自主供应稳步推进。2020年8月,中国首套生物航煤装置中石化镇海炼化10万吨/年生产装置建成,并于2022年5月通过可持续生物材料圆桌会议认证,成为亚洲第一个获得全球可持续生物材料圆桌会议认证(RSB认证)的产品。

2024年1月,河南君恒生物可持续航空燃料通过中国民航局适航认证,君恒生物成为我国首家获得可持续航空燃料适航证的民营企业。

此外民营企业也积极向生物航煤领域延伸,东华能源2022年2月与UOP签署《战略合作协议》,计划引进Ecofining工艺建设2套50万吨/年生物航煤项目,第1套装置预计于2023年投产;嘉澳环保2022年9月公告100万吨/年生物航煤项目分两期建设,其中第一期计划投资约40亿元,建设50万吨/年生物航煤项目,市场消息24年9月份投产。

(点击“阅读原文”)

来源:减碳明星